Cara Mendesain Separator Horisontal Dua Fasa

Separator atau bejana pemisah merupakan salah satu alat di dunia industri kimia yang penting dan sering ditemui. Fungsi utama dari separator seperti namanya, untuk memisahkan dua atau 3 jenis fluida berdasarkan densitasnya yang dipengaruhi oleh gravitasinya.

Nah, sekarang mari kita coba mendesain separator dari suatu studi kasus. Studi kasus ini didasarkan pada permasalahan nyata di lapangan. Studi kasus ini diambil dari permasalahan di perusahaan minyak dan gas negara Malaysia, Petronas.

Petronas sedang mengembangkan lapangan minyak Baram yang yang terletak di area delta Baram, lepas pantai Serawak, 32 kilometer (km) dari kota Miri, Malaysia. Peta lokasi ditunjukkan oleh gambar berikut:

Kompleks lapangan Baram terdiri atas berbagai peron dengan fungsi masing-masing. Salah satu peron yaitu BAP-A bertugas untuk memisahkan cairan dan gas yang diperoleh dari dua peron pengeboran yaitu BADP-A dan BADP-C. Pemisahan tersebut dilakukan di peron BAP-A dengan alat utama yaitu alat pemisah berupa bejana pemisah yang diberi nama V-200. Berikut ini adalah letak bejana pemisah V-200 pada peron BAP-A:

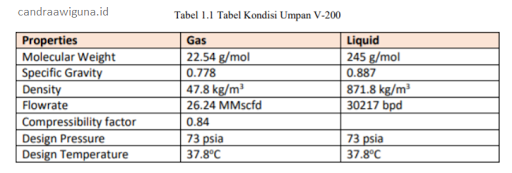

Bejana pemisah merupakan suatu alat yang bertugas untuk memisahkan kandungan campuran cairan dan gas menjadi aliran satu fasa masing-masing. Bejana pemisah tersebut harus dapat memisahkan cairan dan gas berdasarkan dengan kondisi dan jumlah sesuai dari keluaran peron produksi dengan baik. Berdasarkan analisis yang telah dilakukan oleh Petronas, diperoleh data gas dan cairan untuk digunakan sebagai data perancangan bejana pemisah V-200 yang disajikan dalam daftar berikut:

Dalam melakukan perhitungan desain, akan digunakan beberapa nomenklatur sebagai berikut:

Melalui perhitungan tersebut, didapatkan nilai Qg lalu dikonversikan menjadi ft3 /detik.

Melalui persamaan 2.1 & 2.2 tersebut, didapatkan nilai Qg sebesar 616,422 m3 /jam, bila dikonversikan menjadi 6,049 ft3 /detik.

Langkah 2 : Menentukan laju alir volumetric cairan, Ql (dalam ft3 /detik)

Dari bpd dikonversikan menjadi ft3 /detik.

Dari soal telah diketahui bahwa Ql sebesar 30217 bpd, bila dikonversikan didapatkan 1,964 ft3 /detik.

Langkah 3 : Menentukan terminal velocity

*satuan densitas gas maupun cairan tidak diperhatikan, yang terpenting satuannya sama. Berdasarkan sumber GPSA, untuk tekanan 0 hingga 1,500 psia, digunakan rumus K = 0,35- 0,0001(p-100). Sehingga untuk tekanan 73 psia (tekanan desain), didapatkan K sebesar 0,353. Selanjutnya setelah dimasukkan ke perhitungan terminal velocity, didapatkan vT dengan satuan ft/detik. Sebagai safety margin dan untuk mendapatkan desain yang konservatif, hasil tersebut dikalikan 75%

Menggunakan persamaan 2.3. Satuan densitas gas maupun cairan tidak diperhatikan, yang terpenting satuannya sama. Berdasarkan sumber GPSA, untuk tekanan 0 hingga 1,500 psia, digunakan rumus K = 0,35- 0,0001(p-100). Sehingga untuk tekanan 73 psia (tekanan desain), didapatkan K sebesar 0,353. Selanjutnya setelah dimasukkan ke perhitungan terminal velocity, didapatkan vT sebesar 1,464 ft/detik. Sebagai safety margin dan untuk mendapatkan desain yang konservatif, hasil tersebut dikalikan 75% menjadi 1,09 ft/detik

Langkah 4 : Menentukan holdup volume, VH dan surge volume, VS

Holdup volume didapatkan dengan menentukan holdup time, secara tipikal 2-10 menit. Diasumsikan holdup time selama 5 menit. Senada dengan sebelumnya, surge time ditentukan kurang lebih 2 menit.

didapatkan holdup volume sebesar 589,078 ft3 .

didapatkan surge volume sebesar 235,631 ft3 .

Langkah 5 : Menentukan diameter penampang bejana, D

Tabel 2.2 L/D Ratio Guidelines

Sumber: Monnery and Svrcek, 1994

Selanjutnya, menggunakan Persamaan 2.4 diatas dan diperoleh nilai D, sehingga diperoleh luas penampang bejana.

Selanjutnya, menggunakan Persamaan 2.4 diatas dan diperoleh nilai D, sehingga diperoleh luas penampang bejana.Sesuai dengan tabel 2.2 dan tekanan desain bejana, diperoleh L/D sebesar 1,3-3,0. Dipilih L/D sebesar 2,0. Selanjutnya, menggunakan rumus diatas dan diperoleh D sebesar 15,186 ft atau 182,229 in. Dengan pembulatan ditentukan diameter dalam bejana sebesar 15,25 ft atau 183 in, sehingga diperoleh luas penampang bejana 37,590 ft2 .

Langkah 6 : Menentukan low liquid level height, LLL dan ALL

Tabel 2.3 Low Liquid Level Height (Svrcek and Monnery, 1993)

Berdasarkan tabel, diperoleh LLL untuk diameter vessel 15,25. Diambil nilai 15 in, dan didapatkan ALL sebesar 1,598 ft2 menggunakan persamaan 2.5.

Gambar 2.1 Cross-sectional Area Vessel

Berdasarkan tabel, diperoleh LLL untuk diameter vessel 15,25 sebesar 13-15 in. Diambil nilai 15 in, dan didapatkan ALL sebesar 1,598 ft2

Langkah 7 : Menentukan HV dan AV

Vapor space dihitung dari 0,2 dari D, didapatkan HV sebesar 3,05 ft. Dengan menggunakan persamaan 2.5, diperoleh y = AV/AT, kemudian dihitung nilai AV ( ft2 )

dimana: a = -4.755930 x 10^-3 b = 3.924091 c = 0.174875 d = -6.358805 e = 5.668973 f = 4.018448 g = -4.916411 h = -1.801705 i = -0.145348

Vapor space dihitung dari 0,2 dari D, didapatkan HV sebesar 3,05 ft. Dengan menggunakan persamaan 2.5, diperoleh AV/AT sebesar 0,146, kemudian didapatkan AV sebesar 5,469 ft2

Langkah 8, 9, 10 : Menghitung L untuk mengakomodir volume retensi cairan, Menghitung liquid dropout time, dan Menghitung kecepatan actual gas/vapor

Menggunakan persamaan

didapatkan L sebesar 27,020 ft.

didapatkan 2,777 detik.

didapatkan 1,106 ft/detik

Langkah 11 : Menentukan panjang minimum yang dibutuhkan untuk pemisahan gas dan cairan

Kemudian bandingkan dengan L. Patikan desain memenuhi kriteria pemisahan gas dan cairan dari Table 2.2.

Menggunakan persamaan 2.9 didapatkan Lmin sebesar 3,070 Jika dibandingkan dengan L, yakni bernilai 27,020 ft. Desain memenuhi kriteria pemisahan gas dan cairan.

Langkah 12 : Mencocokkan L / D

L/D didapatkan sesuai dengan range di langkah 5.

L/D didapatkan sebesar 1,772, sesuai dengan range di langkah 5

Langkah 13 : Menghitung Dimensi Demister

Diameter demister pad didasarkan pada kecepatan terminal. Konstanta K tergantung dari jenis demister pad yang digunakan

Selanjutnya adalah menghitung kecepatan operasi gas (Vg) untuk menghitung diameter demister pad dengan persamaan 2.11.

Perhitungan banyaknya lapisan dari demister pad bergantung pada efisiensi yang ingin dicapai. Faktor yang mempengaruhi nilai efisiensi adalah Direct Interception yang merupakan nilai tahanan langsung dari droplet yang tertahan oleh demister pad. Konstanta Direct Interception,

Kemudian mencari nilai efisiensi dari tiap mesh (E) dengan menggunakan gambar 2.4.

Kemudian menghitung luas permukaan spesifik dari mesh pad yang telah terkoreksi dengan persamaan 2.13.

Nilai dari luas permukaan spesifik bergantung pada jenis mesh pad. Tabel 2.5 menunjukan nilai – nilai mesh pad untuk berbagai jenis.

Jenis susunan demister yang digunakan adalah Style 4CA MisterMesh Pad dengan mesh style 4CA. Berdasarkan Tabel 2.4 dan 2.5, kecepatan terminal (VT) adalah 1,74 ft/s. Asumsikan Vg = 0,5VT, diperloleh diameter demister pad sebesar 9 ft dan tebal 3 in. Target ukuran droplet yang tidak boleh lolos dari demister pad sebesar 20 μm. Nilai DI adalah 5,18 dengan asumsi viskositas gas adalah 9,04 lb/ft.s, maka nilai E dari gambar 2.4 adalah 0,75. Selanjutnya efisiensi demister pad dihitung dengan asumsi ketinggian demister pad (Hdemister) adalah 1 ft, maka nilai efisiensinya (η) 94,48%.

Langkah 14 : Menghitung Dimensi Nozzle

Terdapat 3 nozzle untuk separator 2 fasa, yaitu pada bagian inlet, gas outlet dan liquid outlet. Proses pemisahan pada separator paling banyak terjadi pada bagian inlet-nya, yang memiliki batas momentum maksimal fluida yang mengalir. Nilai kecepatan ini untuk menghindari efek erosi pada perpipaan dan memaksimalkan proses separasi. Untuk nozzle pada liquid oulet hanya terbatas pada kecepatan maksimalnya, sementara pada bagian gas perhitungannya sama dengan perhitungan inlet nozzle.

Inlet Nozzle dipasang aksesoris berupa vane inlet spreader dengan nilai J adalah 5000 lb/ft.s2 . Dari Tabel 1.1 laju alir volumetrik untuk gas (Qg) dan cair (Ql) adalah 5563,04 Am3 /h dan 199,43 m3 /h, dengan demikian densitas campuran pada bagian inlet adalah 4,76 lb/ft3 . Jika ditambahkan offspec sebesar 10% terhadap laju alir inlet, diperoleh diameter minimum sebesar 18,76 in. Untuk mempermudah instalasi, maka dibulatkan menjadi 20 in. Bagian gas outlet didasarkan pada nilai J sebesar 2500 dengan offspec 10%, sehingga diperoleh diameter nozzle minimum adalah 19,51 in, yang dibulatkan menjadi 20 in. Liquid nozzle dihitung dengan mempertimbangkan kecepatan maksimal cairan sebesar 10 ft/s dan offspec 10%. Dengan demikian, diperoleh nilai diameter minimum sebesar 5,13 in yang dibulatkan menjadi 6 in.

Langkah 16 : Menghitung Tebal Pelat

Berdasarkan ASME Section VII Div. 1 persamaan untuk menentukan ketebalan pelat minimum bejana dengan tekanan internal adalah:

Berdasarkan ASME Section VII Div. 1 persamaan untuk menentukan ketebalan pelat minimum tutup bejana jenis sperikal dengan tekanan internal adalah:

Menggunakan persamaan 2.17 & 2.18 dengan mengasumsikan material SA-387 dan sambungan jenis furnace butt weld. Maka dihasilkan ketebalan badan bejana senilai: 0,9 inch dan tebal kepala bejana senilai 0,4 inch

Hasil Perhitungan

Hasil perhitungan dapat dijabarkan pada tabel di bawah:

Gambar Teknik Hasil Desain

Kemdian kita coba menggambar teknik dari hasil desain yang telah kita hitung. Dalam gambar teknik ini diasumsikan kita menambahkan beberapa peralatan instrumentasi yang bertujuan untuk melindungi separator. Seperti pressure dan level indicator control.

Sumber:

ACS Separation.(2004) “The Engineered Mist Eliminator.: Houston : ACS Industries, LP.

Petrowiki.org. (2015, 6 Juli). “Separator Sizing”. Petrowiki.org. Diakses pada 15 Juni 2020 dari

https://petrowiki.org/Separator_sizing

petrowiki.org. (2015, 2 Juni). “Pipeline Design Consideration and Standards”. petrowiki.org.

Diakses pada 15 Juni 2020 dari

https://petrowiki.org/Pipeline_design_consideration_and_standards

Abraham, F.F., “Functional Dependence of Drag Coefficient of a Sphere on Reynolds Number”,

Physics of Fluids, 13, 1970, 2194-2195.

Arnold, K., Stewart, M., “Surface Production Operations”, 3rd Edition, Elsevier, 2008.

Branan, C., “The Process Engineers Pocket Handbook”, Vol. 2, Gulf, 1983.

Evans, F.L., “Equipment Design Handbook for Refineries and Chemical Plants”, Vol. 2, Gulf,

1974.

Gas Processors Suppliers Association, GPSA Engineering Data Book, 11th Edition, Vol. 1, Gas

Processors Association, 1998.

Gerunda, A., “How to Size Liquid-Vapor Separators”, Chemical Engineering, May 4, 1981, 81-84.

Hooper, W.B., “Decantation”, Section 1.11 in “Handbook of Separation Techniques for Chemical

Engineers”, Ph.A. Schweitzer (Ed.), 3rd Edition, McGraw-Hill, 1997.

Lyons, W.C., Plisga, G.J. (Editors), “Standard Handbook of Petroleum and Natural Gas

Engineering”, Volume 2, Gulf Professional Publishing, 2005

Monnery, W.D., Svrcek, W.Y., “Analytical Study of Liquid/Vapor Separation Efficiency”, PTAC,

2000.

Monnery, W.D., Svrcek, W.Y., “Successfully Specify Three-Phase Separators”, Chem. Eng.

Progress, September, 1994, 29-40.

Pourahmadi Laleh, A., "CFD Simulation of Multiphase Separators", PhD Thesis, University of

Calgary, Calgary, Canada, 2010.Pourahmadi Laleh, A., Svrcek, W.Y., Monnery, W.D., "CFD

Simulation of Oilfield Separators: A Realistic Approach", LAMBERT Academic Publishing,

2011.

Sinnott, R.K., “Chemical Engineering Design” in “Coulson & Richardson’s Chemical

Engineering”, 2nd Edition, Butterworth-Heinemann, 1997.

Smith, H.V., “Oil and Gas Separators”, in “Petroleum Engineering Handbook”, Bradley, H.B. (Ed),

Society of Petroleum Engineers, 1987.

Stokes, G.G., “On the Theories of Internal Friction of Fluids in Motion, and of the Equilibrium and

Motion of Elastic Solids”, Transaction of the Cambridge Philosophical Society, 8(22), 1845,

287-305.

Svrcek, W.Y. and W.D. Monnery, "Design Two-Phase Separators within the Right Limits", Chem.

Eng. Prog. 89(10), 53-60, 1993.

Walas, S.M., “Process Vessels”, Chapter 18 in “Chemical Process Equipment Selection and

Design”, Butterworth-Heinemann, 1990.

Watkins, R.N., “Sizing Separators and Accumulators”, Hydrocarbon Proc., 46(11), 1967.

Wu, F.H., “Separators, Liquid-Vapor, Drum Design”, in “Encyclopedia of Chemical Processing

and Design”, J.J. McKetta, W.A. Cunningham (Ed.), Marcel Dekker, 1990.

Itu diameter demister pad 9 ft Dan tebalnya 3 in darimana mana ya, soalnya saya menggunakan persamaan diatas Dan Data diatas untuk d demister itu 2,9

ReplyDelete